INTRODUCCIÓN

El ajuste pasivo es una de las características más importantes para garantizar la estabilidad a largo plazo de las prótesis implanto soportadas, ya que un desajuste puede provocar fallas mecánicas y biológicas o incluso la pérdida del implante1. Por lo tanto, una transferencia precisa de la cavidad oral al modelo de yeso es la clave para obtener el éxito clínico2,3.

El modelo de yeso obtenido mediante impresión convencional se considera apropiado para procedimientos de laboratorio, siempre que la posición y la angulación de los implantes dentales se determinen con precisión4. Sin embargo, varios factores pueden influir en el resultado final de la fabricación de modelos dentales. Aunque la literatura habla de una mayor precisión para la técnica de ferulizado, durante la fabricación del modelo de yeso pueden producirse desplazamientos de los componentes y cambios dimensionales del material de impresión5,6.

Las técnicas CAD-CAM permiten la transferencia de implantes dentales de una manera más rápida y sencilla en comparación con los procedimientos convencionales7-9. Mediante la impresión digital, se generan modelos virtuales y permiten no solo el diseño virtual de restauraciones, sino también el fresado de pilares personalizados y prótesis con implantes10. En situaciones específicas en las que se requiere un flujo de trabajo digital completo, se fabrica un modelo fresado o impreso, que permite verificar la relación oclusal, los contactos proximales, el ajuste marginal y la forma de la restauración antes de la prueba en la boca del paciente8,11,12,13.

Estos modelos presentan una mayor durabilidad y resistencia a las alteraciones en comparación con los modelos de yeso7,9,12. Sin embargo, su precisión depende de la calidad del escaneo, que, a su vez, sigue siendo controvertido14-16. Además, también pueden introducirse defectos geométricos en el modelo final debido al proceso de fabricación, lo que resulta en discrepancias con respecto a la transferencia de posición de los implantes11,17. Lee y cols., 201511, mostraron una discrepancia en la posición del implante de los modelos fresados debido al proceso de posicionamiento manual del implante.

En el caso de un modelo inexacto, el uso de un jig de verificación se preconizó para verificar y corregir un modelo de poliuretano fresado de pacientes edéntulos6,18-21. Sin embargo, para la fabricación de prótesis dentales parciales fijas, aún no se evaluó el uso del jig de verificación. El presente estudio propuso el uso de un jig de verificación para corregir la posición del implante en un modelo de un dentado parcial impreso en 3D, la precisión de la técnica se evalúa y compara con la impresión convencional.

Materiales y métodos

Modelo maestro

Se hizo un modelo maxilar dentado parcial con resina epoxi y que se usó como modelo maestro (MM). Se instalaron implantes dentales de 3.5 x 8.5 mm (SW Morse, S.I.N. Implant System, São Paulo, Brasil) en los sitios de incisivos laterales (22), premolares (24) y molares (26). Se tomaron impresiones (n= 10) del modelo utilizando técnicas convencionales y digitales.

Modelos convencionales (MC)

Para la impresión convencional, se eligió una técnica de impresión con cofias y se realizó en un ambiente con temperatura controlada (23°C), se repitieron los mismos procedimientos para cada impresión. Con este propósito, se hicieron diez cubetas individuales con resina acrílica (JET, Clásico, São Paulo, Brasil). Antes de cada impresión, las cofias de cubeta abierta se fijaron en los implantes, y luego se conectaron y ferulizaron entre sí usando hilo dental y resina acrílica autopolimerizable (Dencrilay, Dencril, Pirassununga, Brasil). Después de la polimerización del material, la férula se seccionó usando una fresa de diamante y se volvió a unir con la misma resina acrílica. Se manipuló un material de polivinil siloxano pesado (Futura AD, DFL, Jacarépagua, Brasil) de acuerdo con las instrucciones del fabricante y se colocó en las cubetas simultáneamente con el material ligero. Después de retirar la impresión, se insertaron análogos en las cofias de impresión y se procedió a vaciar con yeso piedra dental (Tipo IV, Durone, Dentsply, Petrópolis, Brasil), que se mezcló mecánicamente usando un mezclador al vacío (Wehmer, Illinois, EE. UU.) Durante 30 segundos.

Modelos digitales (MD)

Para la impresión digital, se colocaron pilares escaneables sobre los implantes y el escaneo se realizó diez veces con un escáner óptico (DentalWings 7series, Montreal, Canadá). Los archivos STL se importaron al software dental (DWos 3.8, DentalWings, Montreal, Canadá) para producir modelos digitales por medio de una impresora 3D (Envisiontec, Gladbeck, Alemania). El modelo impreso en 3D se fabricó con un orificio en la ubicación de cada implante dental para permitir que el análogo se encaje en el modelo.

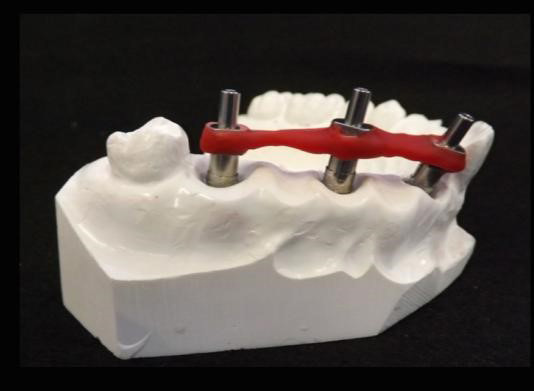

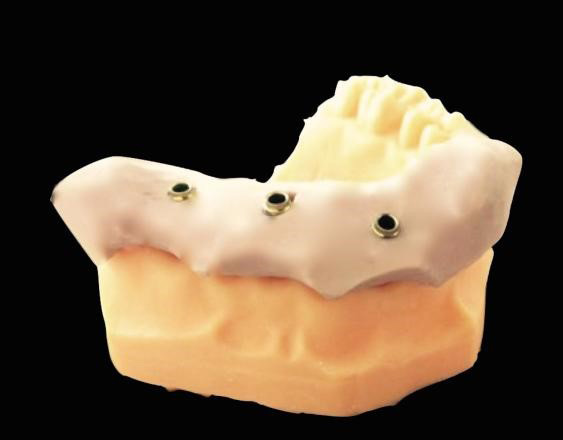

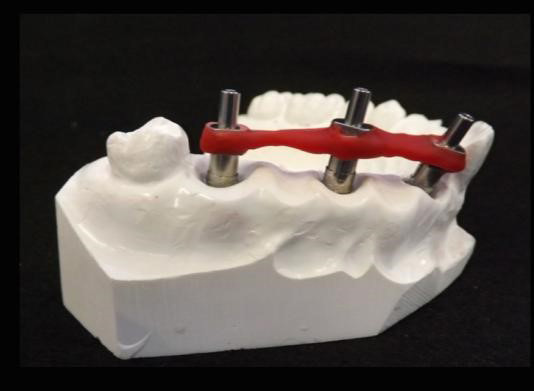

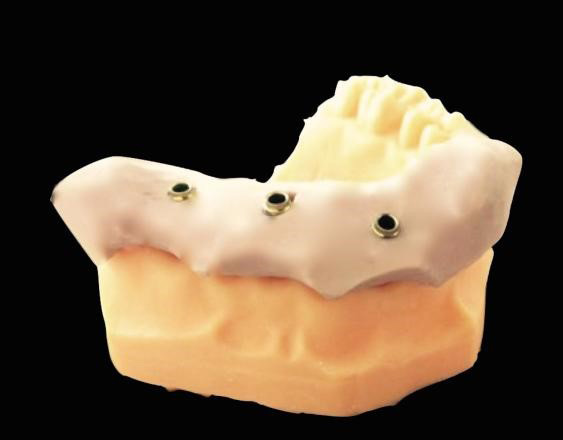

Después, se utilizó un jig de verificación (adaptado de Di Vitale et al., 200921) para transferir la posición del implante del modelo maestro al modelo impreso en 3D. Luego de realizado este procedimiento, se insertaron cofias de impresión de cubeta abierta en los implantes y se conectaron con hilo dental y resina acrílica (Dencrylay, Dencryl, Pirassununga, Brasil). Para garantizar un ajuste óptimo, el jig se seccionó y los segmentos separados se volvieron a conectar utilizando la técnica Nealon (figura 1A). Posteriormente, se hizo una base de soporte de material de polivinil siloxano conectando los implantes a los dientes adyacentes para estabilizar la plantilla de verificación (figura 1B). Después, la plantilla se separó del modelo maestro y se conectaron los análogos.

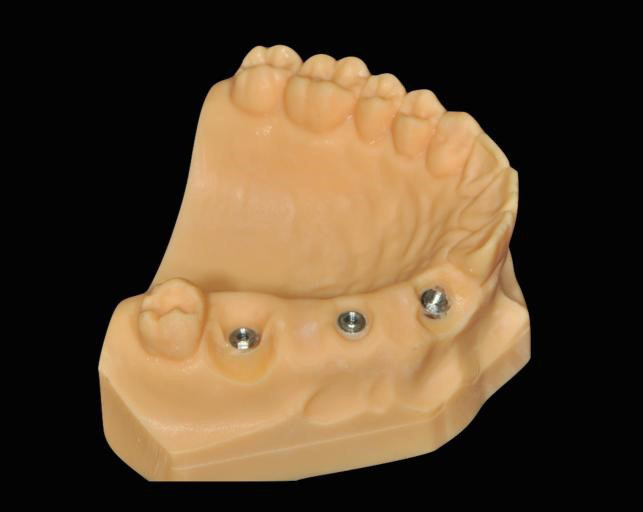

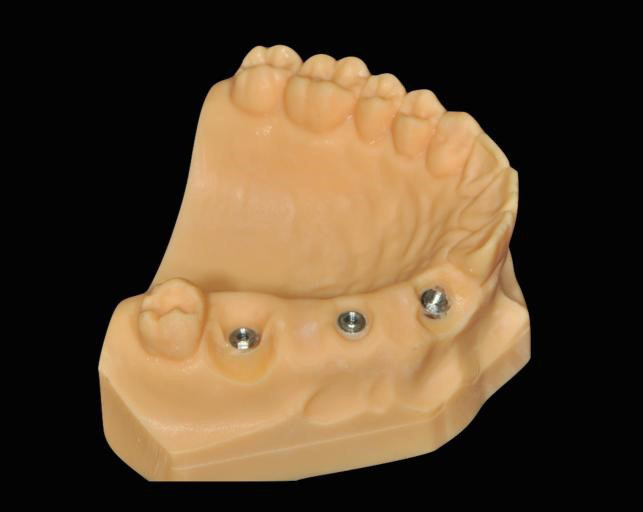

Para ilustrar una situación en la que los análogos se están reubicando por medio de un jig de verificación, cada orificio del modelo impreso en 3D se abocardó en su parte interna utilizando una fresa cilíndrica, de modo que los análogos pudieran colocarse sin interferencia de la resina. Después, el jig de verificación se colocó sobre el modelo prototipo hasta la adaptación de los análogos. El orificio abocardado se rellenó con resina acrílica para unir los análogos al modelo (figuras 1C). Se repitió el mismo procedimiento para cada modelo.

Figura 1 A. Férula de implantes del molde maestro.

Figura 1B. Base de soporte de material de polivinil siloxano adaptado en el modelo impreso en 3D.

Figura 1C. Modelo impreso en 3D después del posicionamiento de los implantes.

Procedimiento de medición

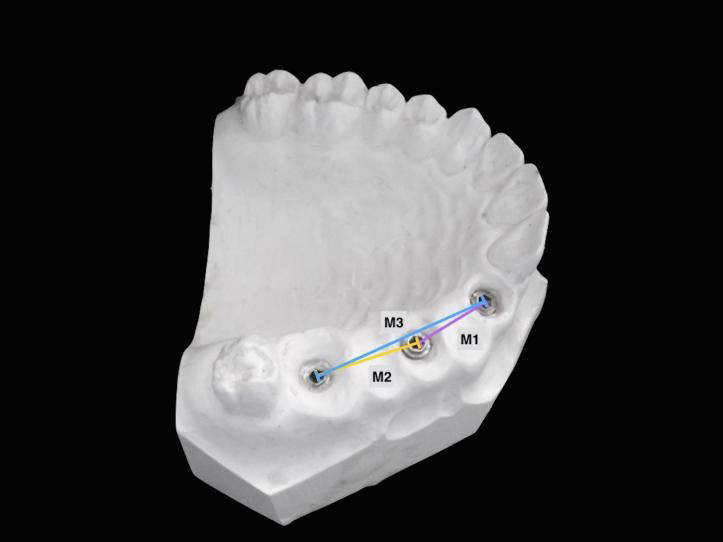

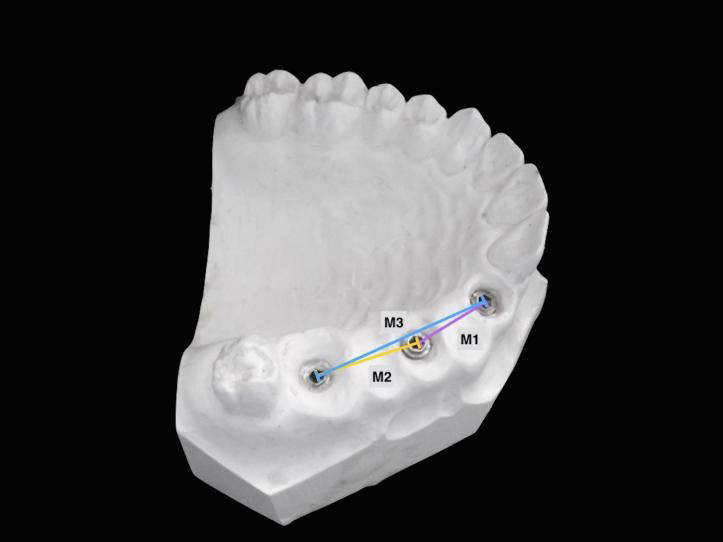

Se usó una máquina de medición de coordenadas (ZMC 550, Zeiss, Jena, Alemania) para determinar la distancia entre los implantes dentales 22-24 (M1), 24-26 (M2) y 22-26 (M3), como se muestra en la figura 2. La máquina presenta un error de medición de 4 µm, determinada según el EA-4/02 (1999). Todas las mediciones se realizaron en un ambiente controlado con una temperatura de 20 ± 0,5°C y una humedad relativa del 50 ± 10%.

El modelo maestro se midió 5 veces y la media obtenida de las mediciones se determinaron como "mediciones reales", mientras que los modelos impresos en 3D y convencionales se midieron solo una vez. La precisión de la posición de los implantes se registró como la diferencia entre los valores de distancia determinada por los modelos de prueba y la media determinado por el modelo maestro (Medición del modelo evaluado - Medición del modelo maestro), denominado error de medición.

Figura 2. Distancia entre los implantes 22-24 (M1), 24-26 (M2) y 22-26 (M3) medidos por una máquina de medición de coordenadas.

Análisis estadístico

Los datos se analizaron estadísticamente utilizando el software SPSS Statistics 22.0 (IBM, Armonk, EE. UU.). Se realizaron pruebas de Kolmogorv-Smirnov y Levene para evaluar la diferencia con la curva normal y la homogeneidad de la varianza, respectivamente. Como los datos atendieron a los requisitos, las estadísticas descriptivas se presentaron como media ± desviación estándar. El análisis estadístico se realizó mediante ANOVA y prueba post hoc para comparaciones por pares con un nivel de significación estadística en p ≤ 0.05.

Resultados

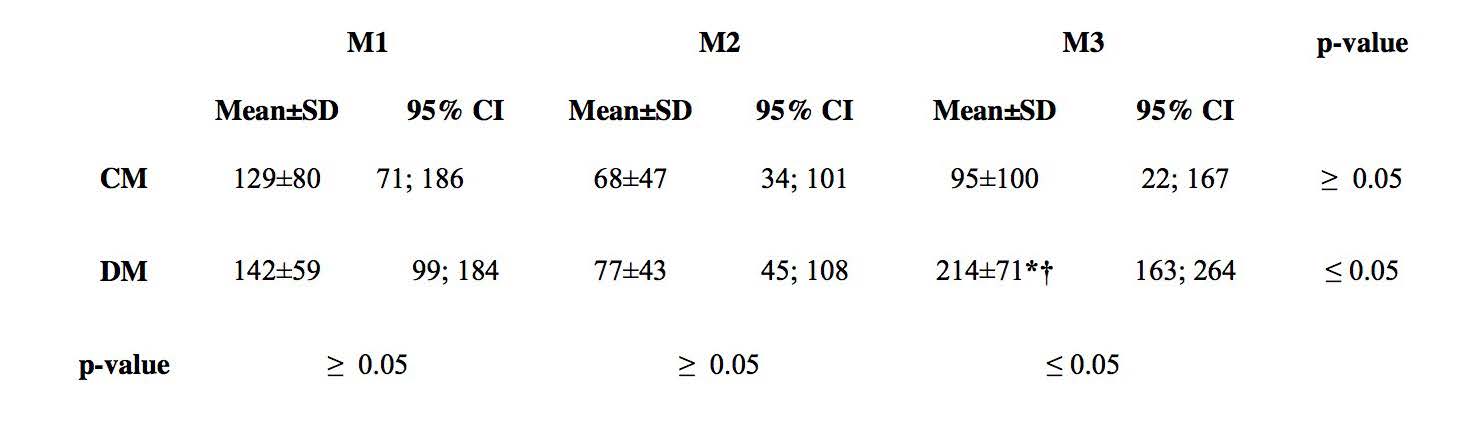

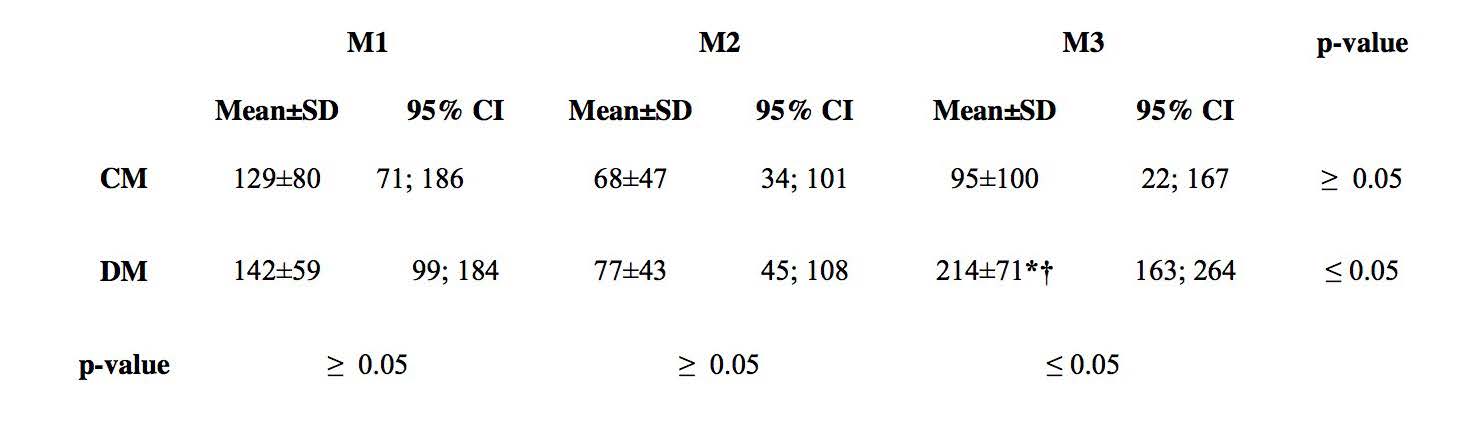

La posición de los implantes dentales mostró un error de medición estadísticamente mayor (p≤ 0.05) para los modelos impresos en 3D en comparación con los modelos convencionales, con una diferencia media de 47 µm. Hubo una interacción significativa entre el tipo de modelo y la ubicación de la medición, en la cual M2 (70 ± 16 µm) mostró errores de medición más bajos en comparación con M1 (136 ± 10 µm) y M3 (155 ± 20 µm). Al analizar los datos por separado, M3 difirió estadísticamente entre los modelos convencionales y digitales, como se muestra en la tabla 1.

Tabla 1. Media ± desviación estándar e intervalo de confianza del 95% (IC 95%) (μm) de los errores de medición de los modelos convencionales (CM) y digitales (DM) en M1, M2 y M3.

* significancia estadística en línea horizontal.

† significancia estadística en línea vertical.

Discusión

Se sugirió el uso de un jig de verificación para colocar los implantes dentales en un modelo impreso en 3D. Se esperaba que el método pudiera ser una forma simple y rápida de corregir la posición del implante cuando se observa alguna discrepancia en los modelos impresos. La principal desventaja de la técnica es la necesidad de procedimientos intraorales, que requieren componentes del implante adicionales y mayor número de citas6.

De acuerdo con la definición de veracidad y precisión descrita en Güth et al., 201314, se supuso que la plantilla de verificación permitía una alta precisión, ya que los bajos valores de desviación estándar predecían la cercanía entre mediciones independientes. Sin embargo, la precisión, con el modelo verdadero, se vio afectada por la técnica cuando los implantes se separaron en distancias mayores (M3). De La Cruz et al., 200220, mostraron una precisión similar entre los implantes posicionados por el jig de verificación y las técnicas de impresión convencionales.

Sin embargo, se ha recomendado el uso de un jig de verificación para eliminar un desajuste entre los implantes dentales cuando se unen18,19. Se usa comúnmente para registrar la posición de los implantes y corregir un procedimiento de fundición tanto para el modelo edéntulo total21 como parcial20. Como técnica de indexación, permite grabar intraoralmente y copiar la relación exacta de los implantes en un modelo maestro20.

Las imprecisiones en el modelo maestro pueden llevar a la necesidad de ajustes intraorales de restauraciones definitivas o incluso afectar el ajuste pasivo de la superestructura21. Un desajuste, a su vez, daría lugar a una mayor susceptibilidad a complicaciones mecánicas, como aflojamiento de tornillos y fracturas de componentes20. Cuando se toma en cuenta el proceso digital, se pueden atribuir diferentes fuentes de errores a la cadena de proceso17,22,25. Por ejemplo, las discrepancias pueden estar relacionadas con la falta de referencia durante el escaneo y la adquisición de imágenes, ya que la superposición de imágenes puede producir un error inherente26. Estudios previos informaron la influencia de los parámetros del implante dental en el proceso de exploración27-29. Giménez et al., 201515, informaron que la precisión de la posición de los implantes en los modelos digitales se vio afectada por el proceso de digitalización, especialmente en implantes separados por distancias mayores. Por lo tanto, la posibilidad de que las discrepancias encontradas en este estudio se vean influenciadas por el proceso digital no puede descartarse, ya que solo se encontraron para implantes separados por distancias más grandes.

Otra variable importante a considerar es el uso de materiales de impresión para transferir el jig al modelo impreso. Lin y col., 20146, informaron que el uso de un jig de verificación se limita a los casos en los que los análogos adyacentes se colocan correctamente, de modo que puedan usarse para estabilizar el jig de verificación. Para superar esta limitación, en este estudio se aseguró la estabilización del jig adaptando una base de soporte de polivinilo siloxano a los dientes adyacentes. Sin embargo, es bien sabido que los materiales de impresión pueden provocar el desplazamiento de los componentes de los implantes y causar imprecisiones en el modelo maestro30.

Dentro de las limitaciones de este estudio, no se puede recomendar el uso del jig de verificación según lo determinado en el presente estudio. Es necesario mejorar la técnica que se utilizará para corregir la posición del implante en el modelo impreso en 3D.

Conclusión

El uso del jig de verificación para colocar los implantes dentales en un modelo impreso en 3D dentado parcial mostró mayores discrepancias en comparación con las impresiones convencionales.

Agradecimientos

Los autores desean expresar su agradecimiento a S.I.N. Sistema de implante para la donación de componentes.

Bibliografía

- Jung RE, Zembic A, Pjetursson BE, Zwahlen M, Thoma DS. Systematic review of the survival rate and the incidence of biological, technical, and aesthetic complications of single crowns on implants reported in longitudinal studies with a mean follow-up of 5 years. Clin Oral Implants Res. 2012 Oct;23(6):2-21.

- Kim JH, Kim KB, Kim WC, Rhee HS, Lee IH, Kim JH. Influence of various gypsum materials on precision of fit of CAD/CAM-fabricated zirconia copings. Dent Mater J 2015 Jan;34(1):19-24.

- de Avila ED, Barros LAB, Del'Acqua MA, Castanharo SM, Mollo FA Jr. Comparison of the accuracy for three dental impression techniques and index: an in vitro study. J Prosthodont Res 2013 Oct;57(4):268-74.

- Sorrentino R, Gherlone EF, Calesini G, Zarone F. Effect of implant angulation, connection length, and impression material on the dimensional accuracy of implant impressions: an in vitro comparative study. Clin Implant Dent Relat Res 2010 May;12(1):63-76.

- Papaspyridakos P, Hirayama H, Chen CJ, Ho CH, Chronopoulos V, Weber HP. Full-arch implant fixed prostheses: a comparative study on the effect of connection type and impression technique on accuracy of fit. Clinical Oral Implants Research 2015 Sep;27(9):1099-105.

- Lin WS, Harris BT, Metz MJ, Morton D. A technique for verifying and correcting a milled polyurethane definitive cast for nonsegmental implant restoration in an edentulous jaw. J Prosthet Dent 2014 Sep;112(3):658-62.

- Lin W-S, Harris BT, Morton D. The use of a scannable impression coping and digital impression technique to fabricate a customized anatomic abutment and zirconia restoration in the esthetic zone. J Prosthet Dent 2013 Mar;109(3):187-91.

- Lin WS, Harris BT, Zandinejad A, Morton D. Use of digital data acquisition and CAD/CAM technology for the fabrication of a fixed complete dental prosthesis on dental implants. J Prosthet Dent 2014 Jan;111(1):1-5.

- Monaco C, Evangelisti E, Scotti R, Mignani G, Zucchelli G. A fully digital approach to replicate peri-implant soft tissue contours and emergence profile in the esthetic zone. Clin Oral Implants Res 2016 Dec;27(12):1511-1514.

- Patel N. Integrating three-dimensional digital technologies for comprehensive implant dentistry. JADA 2010 Jun;141(2):20-4.

- Lee SJ, Betensky RA, Gianneschi GE, Gallucci GO. Accuracy of digital versus conventional implant impressions. Clin Oral Implants Res 2015 Jun;26(6):715-9.

- Lee CY, Wong N, Ganz SD, Mursic J, Suzuki JB. Use of an intraoral laser scanner during the prosthetic phase of implant dentistry: A Pilot Study. J Oral Implantol 2015b Aug;41(4):126-32.

- Brawek PK, Wolfart S, Endres L, Kirsten A, Reich S. The clinical accuracy of single crowns exclusively fabricated by digital workflow-the comparison of two systems. Clin Oral Investig 2013 Dec;17(9):2119-25.

- Guth JF, Keul C, Stimmelmayr M, Beuer F, Edelhoff D. Accuracy of digital models obtained by direct and indirect data capturing. Clin Oral Investig 2013 May;17(4):1201-8.

- Gimenez B, Ozcan M, Martinez-Rus F, Pradies G. Accuracy of a digital impression system based on active triangulation technology with blue light for implants: effect of clinically relevant parameters. Implant Dent 2015 Oct;24(5):498-504.

- Persson A, Andersson M, Oden A, Sandborgh-Englund G. A three-dimensional evaluation of a laser scanner and a touch-probe scanner. J Prosthet Dent 2006 Mar;95(3):194-200.

- Tapie L, Lebon N, Mawussi B, Fron-Chabouis H, Duret F, Attal JP. Understanding dental CAD/CAM for restorations-accuracy from a mechanical engineering viewpoint. Int J Comput Dent 2015;18(4):343-67.

- Knudson RC, Williams EO, Kemple KP. Implant transfer coping verification jig. J Prosthet Dent 1989 May;61(5):601-2.

- McCartney JW, Pearson R. Segmental framework matrix: master cast verification, corrected cast guide, and analog transfer template for implant-supported prostheses. J Prosthet Dent 1994 Feb;71(2):197-200.

- De La Cruz JE, Funkenbusch PD, Ercoli C, Moss ME, Graser GN, Tallents RH. Verification jig for implant-supported prostheses: A comparison of standard impressions with verification jigs made of different materials. J Prosthet Dent 2002 Sep;88(3):329-36.

- Vitale ND, Tung F, Goldstein G. A technique to verify or correct analogue position and soft tissue profile on an implant working cast. J Prosthet Dent 2009 Sep;102(3):137-40.

- Güth JF1, Keul C, Stimmelmayr M, Beuer F, Edelhoff D. Accuracy of digital models obtained by direct and indirect data capturing. Clin Oral Investig. 2013 May;17(4):1201-8.

- 23. Flügge TV1, Schlager S, Nelson K, Nahles S, Metzger MC. Precision of intraoral digital dental impressions with iTero and extraoral digitization with the iTero and a model scanner. Am J Orthod Dentofacial Orthop. 2013 Sep;144(3):471-8.

- González de Villaumbrosia P, Martínez-Rus F, García-Orejas A, Salido MP, Pradíes G. In vitro comparison of the accuracy (trueness and precision) of six extraoral dental scanners with different scanning technologies. J Prosthet Dent. 2016 Oct;116(4):543-550.

- Akyalcin, S, Dyer, D. J, English, J. D, Sar, C. Comparison of 3-dimensional dental models from different sources: Diagnostic accuracy and surface registration analysis. Am J Orthod Dentofacial Orthop. 2013 Dec;144(6):831-7.

- Rhee YK, Huh YH, Cho LR, Park CJ. Comparison of intraoral scanning and conventional impression techniques using 3-dimensional superimposition. J Adv Prosthodont 2015;7,460-7.

- Al-Abdullah K1, Zandparsa R, Finkelman M, Hirayama H. An in vitro comparison of the accuracy of implant impressions with coded healing abutments and different implant angulations.J Prosthet Dent. 2013 Aug;110(2):90-100.

- Chew AA, Esguerra RJ, Teoh KH, Wong KM, Ng SD, Tan KB. Three-Dimensional Accuracy of Digital Implant Impressions: Effects of Different Scanners and Implant Level. Int J Oral Maxillofac Implants. 2017 Jan/Feb;32(1):70-80.

- Giménez B, Özcan M, Martínez-Rus F, Pradíes G. Accuracy of a digital impression system based on parallel confocal laser technology for implants with consideration of operator experience and implant angulation and depth. Int J Oral Maxillofac Implants. 2014 Jul-Aug;29(4):853-62.

- Pujari M, Garg P, Prithviraj DR. Evaluation of accuracy of casts of multiple internal connection implant prosthesis obtained from different impression materials and techniques: an in vitro study. J Oral Implantol 2014;40,137-45.

Reconocimiento-NoComercial-CompartirIgual

CC BY-NC-SA

Esta licencia permite a otros entremezclar, ajustar y construir a partir de su obra con fines no comerciales, siempre y cuando le reconozcan la autorÍa y sus nuevas creaciones estÉn bajo una licencia con los mismos tÉrminos.